ロケット丸ごと3Dプリント

異色の宇宙ベンチャー

レラティビティが見る未来

宇宙航空業界のスタートアップ企業、レラティビティ・スペースはロケットのほぼすべてを3Dプリントで製造しようとしている。業界内での評価は割れているが、多額の資金と優秀な人材を獲得した2人の創業者は、誰よりも早く未来を実現しようと邁進している。 by Erin Winick2019.09.17

レラティビティ・スペース(Relativity Space)のPR写真に掲載されていたピカピカの白い床は、いまやすり減り、典型的な機械工場のように材料のかすで覆われている。ロサンゼルス郊外の倉庫には、金属線コイルで一杯になった容器の隣に、巨大な3本のロボット・アームが垂れ下がる。容器のふたは、機嫌の悪い誰かが殴りつけたようにギザギザの穴が開き、鋭利な部分を覆うようにダクト・テープが貼られている。壮大な目標を達成しようと限界に挑んできたのが、この装置だ。創業者のティム・エリス最高経営責任者(CEO)とジョーダン・ヌーン最高技術責任者(CTO)が率いるレラティビティ・スペースは、自社ロケット「テラン1(Terran 1)」の95%を3Dプリントを使ってわずか60日で製造しようとしている。

原材料から打ち上げ準備の整ったロケットを作るまで2カ月で完了する——。大胆な計画に聞こえるかもしれない。それは確かにそのとおりだ。スペースX(SpaceX)やブルー・オリジン(Blue Origin)から、あまり知られていないスタートアップ企業まで、航空宇宙産業は3Dプリントに注目している。古参のロケット会社は3Dプリントを利用しようと研究を進め、一部ではゼロからエンジンを3Dプリントで製造している。だが、ロケットの3Dプリントで最先端を行くエンジニアでさえ、レラティビティ・スペースの評価に苦しんでいる。実際、2人がただ常軌を逸しているだけだと思っている人たちもいる。

航空宇宙業界は、急速に変化しないのを伝統としてきた。それには正当な理由がある。ロケットは、莫大な資金を投じて噴射を制御する装置であり、時には人間の命を危険にさらすことがあるからだ。レラティビティ・スペースは、2020年の試験打ち上げで懐疑論者やなかなか同調しない人たちを説き伏せることを目指している。問題は、レラティビティ・スペースが、いまだに完全なロケットを1機も3Dプリントで製造していないことだ。

ロケットの核となる4つの主要なシステムは、ペイロード(積載物)、誘導制御システム、推進装置、そして筐体(構造)だ。ペイロードはロケットに搭載して運ぶものすべてを指す。誘導制御システムはロケットを目標点の方向に維持するセンサーで構成され、推進装置はロケットに推力を与える燃料とエンジンでできている。筐体は、残りの骨組みやノーズコーン(機体の最先端部分)、フィン(尾翼)などで、こういった部品は一般的に超精密CNC(コンピュータ数値制御)フライス盤や職人の手で溶接する。

つまり、すべての打ち上げの成功の裏には、多大な労力と、ロケットの組立に一致団結するサプライヤーたちの巨大なネットワークがあるのだ。レラティビティ・スペースは、サプライ・チェーンの合理化により生産時間を大幅に短縮しようとしている。

だが、テラン1の高さ30メートルを超える外殻や燃料タンクを3Dプリントで作るという目標には、さらに課題がある。それは、この作業ができる3Dプリンターの開発だ。「ロケット会社を作るのは難しいです。3Dプリントの会社を作るのも難しいです。そして、その両方を同時に作る会社は、難しいなんてものじゃありません」とエリスCEOは話す。「この仕事の最も難しい部分ですが、それができればレラティビティ・スペースが世界を変える秘密の源泉となるでしょう」。

だが、世界を変える前に、やらなければならないことがある。「金属3Dプリント技術の開発が完了しない限り、ロケットを飛ばすことはないでしょう」とエリスCEO は認める。「完了すれば、宇宙へ到達する道が開けるでしょう。金属3Dプリント技術の開発だけが目標を達成する唯一の方法なのです」。

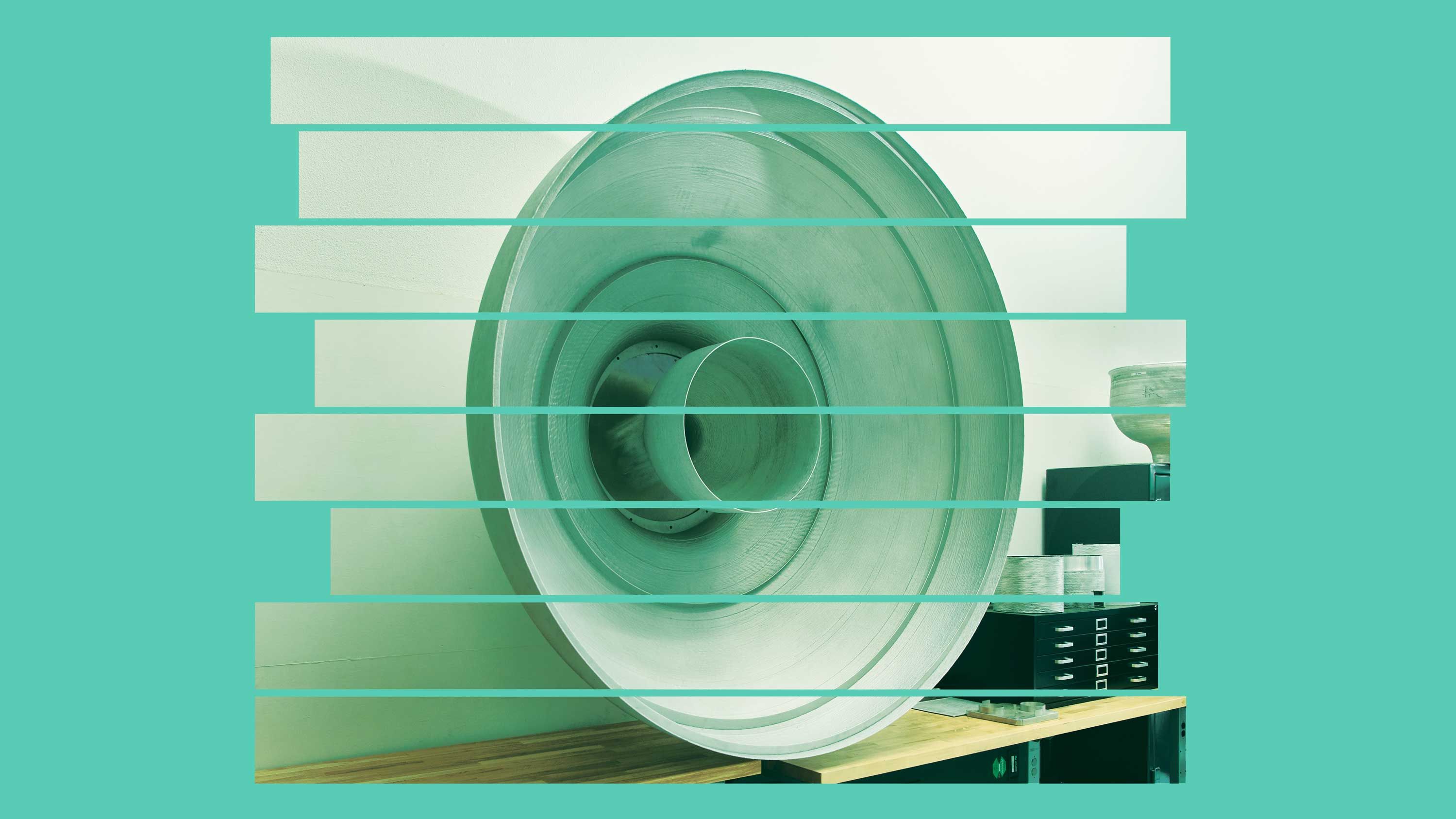

スターゲートの後継機

レラティビティ・スペースの高さ6メートルの3Dプリンター「スターゲート(Stargate)」は、2017年に表舞台に姿を現して以来ずっと稼働し続けてきたが、ついに休むときがやってきた。近くの建物には、箱から出したばかりの4台の後継モデルがある。それぞれ倉庫の天井から床まで伸びる黒く細長い垂れ幕で覆われており、プラスチックの刺激臭がプリンターの真新しさを台無しにしている。そのうちの1台には、おもちゃのバスケットボールのゴールリングがぶら下がっている。ロケットを建造するプリンターというより、バスケのバックボードとして、今まで機能していたかのようだ。

壁全体に広がる巨大な壁画は、レラティビティ・スペースの将来のビジョンを表している。スターゲートや小型プリンター、ロボット・アームだけで一杯の倉庫。エンジニアの楽園、そして機械工の悪夢。タイトルは「人間の仕事を取り上げるロボット」。

不格好な装置が、数十年におよぶロケットの組立作業を笑っているかのように見える。アポロ計画の間、エンジニアが直面した極めて困難な課題は、サターン・シリーズのロケットに完璧な溶接を施すことだった。熟練の溶接工ですら、必要とされる長く正確な溶接パス(溶接部分に沿って1回で溶接作業を終えること)を完成するのに、特別な訓練を受けなければならなかった。現在は、ロボットがすべてを溶接している。

「ロケット会社を作るのは難しいです。3Dプリントの会社を作るのも難しいです。そして、その両方を同時に作る会社は、難しいなんてものじゃありません」

「ロケット会社を作るのは難しいです。3Dプリントの会社を作るのも難しいです。そして、その両方を同時に作る会社は、難しいなんてものじゃありません」

スターゲートとその後継機は、指向性エネルギー堆積法(Direct energy deposition)の一種を採用している。伝統的な製造方法は、材料の塊から完成品を削り出す。3Dプリントではレイヤー(層)を重ねていくため、他の方法では不可能な複雑な内部構造を持つ、軽い造形物を作れる。3Dプリントでもっとも普及している形式は、熱溶解積層法だ。溶かした原料(主に樹脂)をノズルから押し出して正確なパターンを描き造形物を作る。熱溶解積層法と溶接の組み合わせが、指向性エネルギー堆積法だ。

溶接の基本は、片方の手で金属の溶接ワイヤー(溶接材)を安定的に繰り出し、もう一方の手で持つ装置で加熱する。スターゲートはこれを自動化し、背の高いロボット・アームの端にある押出機から溶接ワイヤーを送り出す。放電プラズマ(時にはレーザー)を熱源として金属の溶接ワイヤーを加熱し、コンピューター制御で積層していく。電子制御装置や赤外線カメラ、材料の近くに取り付けられたセンサーが、作成段階に合わせて造形物を調整する。「当社の3Dプリントのビジョンは、航空宇宙用途に対応できるように定義されたソフトウェアによる自動化です」とエリスCEOは話す。「そうすれば、火星で3Dプリントのロケットを作るという長期的なビジョンに近付けるでしょう。これはまさしく、地球以外の惑星で実際にモノを製造するときに必要な道具なのです」。

エリスCEOがレラティビティ・スペースについて話す様子を見ていると、スペースXやテスラ(Tesla)について話すイーロン・マスクCEOの狂喜を思い起こす。しかし、エリスCEOはマスクCEOがまだ取り組んでいない、火星のパズルの一部を自分だけが完成しつつあると話す。「2種類のプロダクトが必要です。1つはロケット打ち上げる乗り物で、もう1つは工場です」とエリスCEOはいう。「時間が経つにつれ、工場の小型化はどんどん進み、最終的には大きなロケットを打ち上げられるようになるでしょう」。機械を作る機械を作り、火星へ打ち上げる。単純だ。

2019年5月、レラティビティ・スペースは、そのビジョンに向かって小さな一歩を踏み出した。同社初の自律型ロケット工場となるミシシッピ州の約2万平方メートルの施設に関して、NASAと9年間のリース契約を結んだと発表したのだ。

積極的に3Dプリント(別名、付加製造)を追求している他のロケット会社でも、自律型工場が将来の姿だと完全に確信しているわけではない。小型商用衛星を飛ばす数少ない企業の1つであるロケット・ラボ(Rocket Lab)は、付加製造でエンジンやバルブ、マニホールド(内燃機関の吸排気管)などの複雑な部品を製造している。ロケット・ラボのピーター・ベックCEOは「3Dプリント・テクノロジーなしに、現在ロケット・ラボが提供しているエンジンの台数と性能は達成できません」と話す。ロケット全体ではどうだろうか?「電子機器を収容する容れ物やタンクなどを3Dプリントで作る意味はありません。もっと効率的な方法があるからです」とベックCEOはいう。「ティムCEOのビジョンに水を差したくないですし、成功を祈っていますが、工学的な観点からすると何の意味もありません」。

最終的に、顧客はレラティビティ・スペースの方法が正しいという証明を欲しがるものだ。最初の打ち上げ前のほとんどのロケット企業と同様、レラティビティ・スペースは、テストデータと編成されたチームメンバーで顧客を説得している。「結局、私たちがやろうとしているのは、信念を持って賭けに出ることです」とエリスCEOは話す。「ええ、確かに大きな賭けです。しかし、ビジョンに到達するには確実に必要なプロセスなのです」。

一部の顧客は、こういった賭けを明らかに望んでいる。レラティビティ・スペースは2021年と2022年の打ち上げで、すでに3社の顧客を予定していると発表している。カナダの衛星通信会社テレサット(Telesat)、ロケット打ち上げ枠に小型衛星の相乗りを斡旋するワシントンのスペースフライト(Spaceflight)、タイのムー・スペース(mu Space)の3社だ。2020年の打ち上げが成功すれば、1年間の打ち上げ回数を12回から24回に増やしていく計画だとヌーンCTOはいう。

この種の野心的な計画は、レラティビティ・スペースの歴史に刻まれている。エリスCEOとヌーンCTOは、大学卒業後に入社したブルー・オリジンとスペースXをそれぞれ退社して間もない2016年、投資家のマーク・キューバンにメールで開業資金の提供を依頼した。メールの件名は「宇宙はセクシー。3Dプリントでロケットを丸ごと製造します」だった。ビジネスの大部分をメールでこなしているキューバンは、5分後には50万ドルを投資したいとメールで申し出た。2カ月後、キューバンは実際に資金を投じた。キューバンによれば、目を引いたのは付加製造を用いる点だけではなかった。「他にはない考え方でした。自分で思い付きたかったくらいです」とキューバンは話す。「2人は適任です。そして同郷でもあります」(エリスCEOは、キューバンの住むテキサス州出身)。

キューバンの資金を得たレラティビティ・スペースは、経営スピードを上げた。2018年、従業員は14人から80人に増加した。スペースX創業時のメンバーで、スペースXとヴァージン・オービット(Virgin Orbit)の打ち上げ責任者だったティム・バザや、スペースXに12年務め宇宙船「ドラゴン・カプセル(Dragon capsule)」の工学担当役員だったデビッド・ギーガーもチームに加わった。

「ティムCEOのビジョンに水を差したくないですし、成功を祈っていますが、工学的な観点からすると何の意味もありません」

レラティビティ・スペースで採用や資金調達を担うエリスCEOに、悩みなどなさそうだ。エリスCEOは、ホワイトハウスの国家宇宙会議使用者諮問グループ(National Space Council Users Advisory Group)のメンバーに選ばれ、契約や資金がレラティビティ・スペースに流れ込んでいる。レラティビティ・スペースは、シリーズB投資ラウンドで3500万ドルを調達し、ミシシッピ州にあるステニス・スペース・センター(Stennis Space Center)で、エンジン試験をする契約をNASAと締結した(このセンターは、最終的に自律型工場の立ち上げを予定している)。そして、世界でもっとも打ち上げ枠の獲得が困難な、フロリダのケープカナベラル空軍基地での打ち上げ許可を得た。

2019年1月に発表された打ち上げ許可の内容は、タイタン・ミサイルやアポロ計画、ジェミニ計画などで使われた神聖な第16発射台からテラン1を打ち上げる予定で、極めて素晴らしい功績といえる。こういった世間の注目を浴びる動きによって、レラティビティ・スペースの名が、これまでケープカナベラル空軍基地で打ち上げ許可を得た3社(スペースX、ブルー・オリジン、ユナイテッド・ローンチ・アライアンス(United Launch Alliance))と共に挙がるようになった。

軌道に乗る3Dプリント

3Dプリントで宇宙飛行の優良企業に仲間入りしようとしているのは、レラティビティ・スペースだけではない。ヴァージン・オービットやファイヤーフライ(Firefly)、エレクトロン(Electron)などのスタートアップ企業は皆、ロケット・ラボのように、宇宙への小型衛星打ち上げに必要な技術を持っていることを、我先に証明しようとしている。エアロジェット・ロケットダイン(Aerojet Rocketdyne)のような定評のある企業ですら、3Dプリントが従来の製造技術と同等、あるいはそれ以上に信頼できる技術だと証明しようとしている。

だが、レラティビティ・スペースほど断固として、そして迅速にこの目標達成に邁進している企業はない。エアロジェット・ロケットダインは、ひときわ堅実で信頼性の高いNASAのスペース・ローンチ・システム(スペースシャトルの代替ロケット開発)のような政府との契約や有人ロケット向けエンジンを作っている。エアロジェット・ロケットダインによれば、3Dプリントの研究開発の60%以上が、さまざまな材料の化学特性や構造特性に関するデータベースの構築にすぎない。「他ではデータベース構築をしないかもしれませんが、それで生じるリスクを許容しているのでしょうね」とエアロジェット・ロケットダインで高度計画を担当するジェフ・ヘインズ上級部長は話す。

対照的に、レラティビティ・スペースは「完全に3Dプリントで作られたエンジンを試験台に置き、うまく噴射させ、飛ばせたら、私たちにとっての成功です」とヌーンCTOは話す。「達成方法や製造方法について数百ページもの仕様書を書くこともできますが、私たちは私たちの方法で実現します。何かを試して機能を実証する以上に、仕様書を書くことに固執したくありません」。

こういった「迅速に動いて、破壊する」という考え方のせいで、ほとんどのロケット設計者は多くの眠れない夜を過ごしているのかもしれない。レラティビティ・スペースの競合、ヴァージン・オービットは、最初の「ランチャーワン(LauncherOne)」ロケットに付加製造部品を搭載したが、今風の技術の採用は控えめにしている。「現在のランチャーワンのエンジンは、NASAが1950年代から1960年代にかけて証明した極めて信頼性の高い製造方法を採用しています。最初に打ち上げるロケットにとっての(最重要)課題は、信頼性だからです」とヴァージン・オービットのケビン・ザホースキ高度製造部長は話す。

ほかにも付加製造を活用しようとしている企業は、ジェフ・ベゾス(アマゾンCEO)が創業したブルー・オリジンから、世界で一番大きいロケット・エンジンを3Dプリントで作ったと主張する小さなスタートアップ企業のランチャー(Launcher)まで幅広い(ブルー・オリジンはエリスCEOがインターンシップに行った3社のうちの1社)。スペースXやNASA、ロケット・ラボ、ユナイテッド・ローンチ・アライアンス、アリアングループ(ArianeGroup)のような大手企業も、3Dプリントに参入している。

こういった企業のほとんどが3Dプリントを活用する理由は2つある。部品点数の削減や、迅速な設計の微調整だ。初めのうち、ロケット・ラボのベックCEOは、付加製造が効果的に活用されずに悪評を買っている様子を傍観していた。「誰かが除去加工(すなわち、機械加工)で製造された部品を、3Dプリントされた部品と偽るかもしれません。その場合、より費用と時間がかかるでしょう」とベックCEOは話す。「しかし、どのような新しいテクノロジーでもそうですが、プロセスの設計がすべてです。本当に優れた3Dプリント部品は、極めて複雑な構造をしており、多くの部品を1つに合わせたものなのです」。

その点について、テラン1の部品点数が、標準ロケットのわずか100分の1であることを、レラティビティ・スペースは誇りにしている。レラティビティ・スペースのエンジンであるイオン1(Aeon 1)は、3つの部品を組み合わせただけで作られている。

だが、こういった情報のうちのどれだけがPR活動なのかを整理するのは困難だ。小規模なスタートアップ企業が、極めて魅力的な何かを作り上げたと発表するときは特にそうだ。たとえば、レラティビティ・スペースは、世界最大の金属3Dプリンターを開発したと主張している。 宇宙関連企業ではないが、シャーキー(Sciaky)やタイトミック(Titomic)のような産業用機械企業も同様だ。「誰もが、なんとか差別化して名を売ろうとしているのです」とロケットラボのベックCEOは話す。「誰かが、何かを3Dプリントで作る話をするのは構わないのですが、少し愉快ですね」。

ロケット全体を3Dプリントで製造するのが現実的ではないとしても、「いずれにせよ、有能なスピンオフが誕生すると確信しています」と南カリフォルニア大学のダン・アーウィン宇宙航工学部長はいう。アーウィン学部長は、エリスCEOとヌーンCTOが南カリフォルニア大学のロケット研究室で学んでいたときの担当教授だったが、その後の接触はない。「これは、いわゆる『作れば客がやってくる(If you build it, they will come)』ようなものだと直感しています」とアーウィン学部長は話す。

レラティビティ・スペースが2020年までにロケットを打ち上げるかどうかにかかわらず、動きの遅い宇宙業界でも、細部に配慮して、宇宙飛行以外でも使うテクノロジーを発展させなければならないだろう。最終的な結果は、新しい種類のプリンターの誕生に過ぎないのかもしれない。あるいは、人類が期待する火星行きロケットなのかもしれない。「未来の世界が早く来いとただ待つには、人生は短すぎます」とエリスCEOはいう。「未来は作るものです」。

- 人気の記事ランキング

-

- What is vibe coding, exactly? バイブコーディングとは何か? AIに「委ねる」プログラミング新手法

- Promotion MITTR Emerging Technology Nite #32 Plus 中国AIをテーマに、MITTR「生成AI革命4」開催のご案内

- Anthropic can now track the bizarre inner workings of a large language model 大規模言語モデルは内部で 何をやっているのか? 覗いて分かった奇妙な回路

- Tariffs are bad news for batteries トランプ関税で米電池産業に大打撃、主要部品の大半は中国製

- AI companions are the final stage of digital addiction, and lawmakers are taking aim SNS超える中毒性、「AIコンパニオン」に安全対策求める声

| 翻訳者 |

|

|---|

- エリン・ウィニック [Erin Winick]米国版 准編集者

- MITテクノロジーレビューの宇宙担当記者。機械工学のバックグラウンドがあり、宇宙探査を実現するテクノロジー、特に宇宙基盤の製造技術に関心があります。宇宙への新しい入り口となる米国版ニュースレター「ジ・エアロック(The Airlock)」も発行しています。以前はMITテクノロジーレビューで「仕事の未来(The Future of Work)」を担当する准編集者でした。それ以前はフリーランスのサイエンス・ライターとして働き、3Dプリント企業であるSci Chicを起業しました。英エコノミスト誌でのインターン経験もあります。