GEのガスタービン、3Dプリントで発電効率の新記録を達成

GEは12月4日、HAガスタービンが3Dプリンティング技術の利用によって新記録を樹立したと発表した。発電効率64%という記録は、前回の2016年にGEが達成した公式記録、62.22%を大きく上回った。

数字だけでは大きな差に感じられないかもしれないが、ガスタービン技術では、わずかな熱効率の向上が燃料の大きな節約と動力向上につながる。ガスタービンの熱効率は、一定量の天然ガスを燃焼させたときに取り出せる動力量を示すものだ。GEパワー(GE Power、GEの電力事業部門)の概算では、熱効率の1%の向上は顧客にとって、年間にすると莫大な燃料の節約になる。

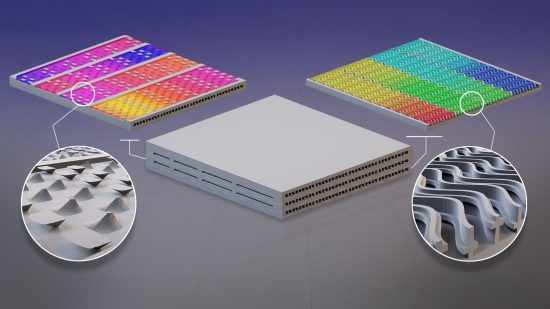

このもう一段の熱効率改善につながった大きな要因の1つが、これまで実現不可能だった形状のタービン部品の製作に、金属3Dプリンティング技術を利用したことだった。新しく設計された部品は、燃焼前の燃料と空気の混合比を効率的に調整する。GEはほかにも、ジェット・タービンに3Dプリンティングで製作したノズルを使用したり、最新の金属3Dプリンターの発表したりして、製造ツールとしての3Dプリンティングへの投資が正しかったことを実証している(「直径1メートルの部品も製造可能、GEの新型3D金属プリンター」参照)。

米国では、石炭に代わって天然ガスの消費が増えている。米国における石炭使用量は過去5年間で30%減少している。天然ガスは安価で豊富にあり、石炭業界が対抗するのは難しくなっている(「トランプ政権は、炭鉱労働者の希望と地球の未来を粉砕する」参照)。ガスや液体燃料に対応するGEのようなガスタービンは熱効率がますます高くなっており、石炭に引導を渡すことになるかもしれない。

「クラウド」を超えて——次世代データセンターは宇宙を目指す

「クラウド」を超えて——次世代データセンターは宇宙を目指す

嘘発見器のウソを暴いた

嘘発見器のウソを暴いた 高まる気候介入の現実味、

高まる気候介入の現実味、 寄稿:倫理的に調達可能な「予備の体」がもたらす医学革命

寄稿:倫理的に調達可能な「予備の体」がもたらす医学革命

生成AIによる精神疾患治療、初の臨床試験で「人間並み」効果

生成AIによる精神疾患治療、初の臨床試験で「人間並み」効果