ステンレス鋼の強度が2倍以上になる、金属3Dプリントの新技術

ある種のステンレス鋼の複雑な微細構造を再現するのに役立つ新技術が、金属3Dプリンターの手法に大きな刺激を与えている。

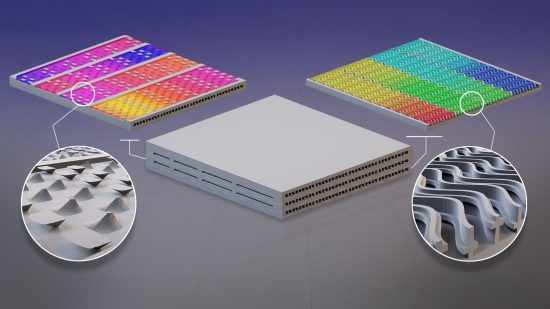

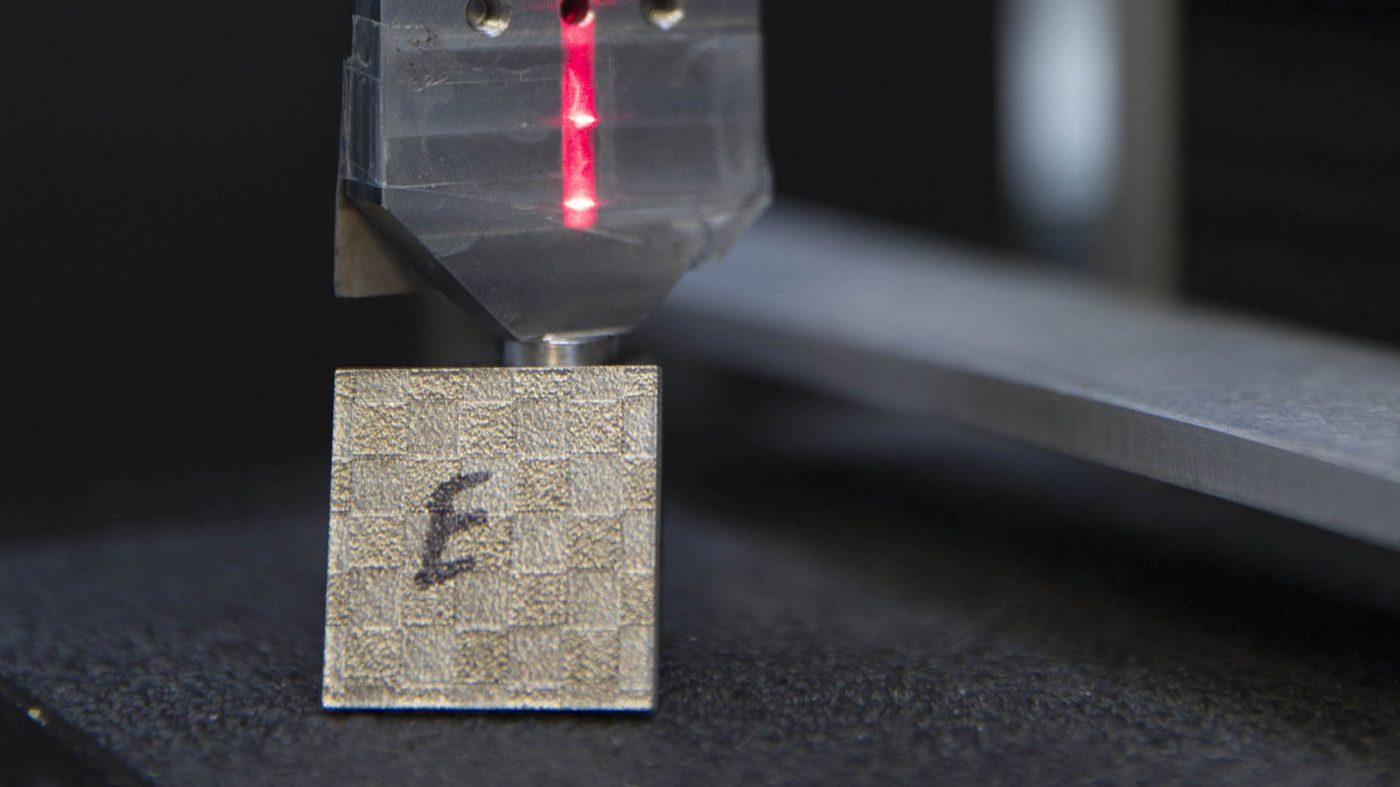

金属3Dプリンターの大部分は、固体の造形物を製作する際、レーザー焼結と呼ばれる手法を使う。金属の粉末で覆われた表面にレーザーを照射して溶解し、小さな粒子を融合して2次元の形状を作る。表面の金属粉がなくなると、さらに金属粉末を追加し、同じ工程を繰り返して3次元の造形物を製作する。製作された構造物は一塊の複雑な構造をした金属加工品だが、通常の製法で製作した場合に見られる特性を欠いていることが多い。

サイエンス誌が指摘しているように、レーザー焼結法では合金加工に従来採用されてきた熱処理などの手法で作られる微細構造が作られないからだ。従来の手法で製作した場合は、結晶粒組織、つまり金属結晶の微細な配列があるのだ。結晶粒組織には材料内でひびが伝播するのを防止する明確に識別できる境界があるため、造形物を加工できるのだ。言い換えれば、従来の手法は材質に強さと柔軟性をもらしているのだ。

海洋用途の316Lステンレス鋼の場合、3Dプリントでは柔軟性の代わりに強度が損なわれるのが通常である。だが、通常のレーザー焼結プリンターを使用して、急激な加熱と溶解の制御を実現し、有用な結晶粒組織を細かい操作によって作り出せる手法をローレンス・リバモア国立研究所が開発した。

ネイチャー ・マテリアルズ中の記事で、これらの粒子構造の作製を実現する高度な操作手法により、通常の3Dプリンターで製作した場合ではできない新たな粒子を生み出すことに成功したと開発チームは説明している。これにより通常のステンレス鋼と同等の柔軟性で、強度が通常のステンレス鋼の2倍、従来の3Dプリンターを使用した場合の3倍になる。

これは大きな進歩であり、海洋及び航空宇宙の分野で使用する部品の製造法の改善にもつながる可能性がある。だが、3Dプリンターが本当に実用性の高い製造機器として使われるようになるための、広範な開発の一部にすぎない。その他の金属3Dプリンターの開発状況については、スタートアップ企業デスクトップ・メタルの記事を参照してほしい。

「クラウド」を超えて——次世代データセンターは宇宙を目指す

「クラウド」を超えて——次世代データセンターは宇宙を目指す

嘘発見器のウソを暴いた

嘘発見器のウソを暴いた 高まる気候介入の現実味、

高まる気候介入の現実味、 寄稿:倫理的に調達可能な「予備の体」がもたらす医学革命

寄稿:倫理的に調達可能な「予備の体」がもたらす医学革命

生成AIによる精神疾患治療、初の臨床試験で「人間並み」効果

生成AIによる精神疾患治療、初の臨床試験で「人間並み」効果